在聚焦半导体系列专题的前两篇文章中,我们介绍了 ICP-MS/MS 在水性和有机制程化学品及试剂分析中的性能表现。本文将聚焦集成电路制造过程中的其他关键分析环节,重点关注衬底与光刻胶等关键材料的分析。

硅晶圆

痕量元素污染物控制需从晶圆衬底开始。电子级硅的纯度通常需要达到 9–11 个 9(即 99.9999999% 到 99.999999999%),因为在 200 mm 的晶圆表面上,仅几皮克 (pg) 的金属杂质就可能导致器件缺陷1。随着芯片制造技术的进步,需要对衬底进行更严格的质控,以支持更高密度的架构。ICP-MS 或 ICP-MS/MS 可用于硅 (Si) 块分析以及基于气相分解 (VPD) 技术的表面元素提取分析。

在这项针对高硅基质样品的研究中,使用 Agilent 8900 ICP-MS/MS 分析了两种 Si 样品,基质浓度符合半导体行业的典型检测范围。通过测量 Si 基质样品中加标浓度为 50 ppt 的目标物,在 1 小时的分析运行中获得了优异的精度,证明了该方法的有效性、稳健性和灵敏度2。

在与 IAS 公司的专家合作进行的另一项研究中,8900 ICP-MS/MS 作为自动化系统的一部分,用于监测通过 VPD 从硅晶圆衬底及相关层和涂层上收集的污染物(图 1)。将该系统集成到晶圆厂的计算机集成制造系统中,可实现连续、无人执守的硅晶圆检测和污染控制。

在 VPD 技术中,先使用氢氟酸 (HF) 蒸气溶解晶圆表层(裸硅或自然/热氧化的 SiO2)。然后扫描仪会扫描整个晶圆表面,任何残留的金属离子污染物会被收集在 HF 和 H2O2 水溶液扫描液滴中。最后使用 ICP-MS 或 ICP-MS/MS 分析该溶液液滴。表面上的 H2SiF6 也会被扫描液滴收集,因此溶液中会含有几个 ppm 的 Si。由于 Si 会形成多原子离子干扰,例如 30SiH 对 31P 的干扰以及 28Si16O19F 对 63Cu 的干扰,某些元素的痕量分析会变得困难。

使用该自动化系统,所有元素均获得了低于 3.0 E+07 个原子/cm2 (< 1 pg/mL) 的检出限,加标回收率数据证明了该方法在测定 Si 晶圆超痕量污染物方面的准确性3。

宽带隙 (WBG) 衬底

除传统的硅晶圆外,现代功率半导体制造越来越依赖宽带隙 (WBG) 衬底,例如碳化硅 (SiC) 和氮化镓 (GaN),以获得更先进的电气性能和热性能。这些材料具有更高的击穿电压和优异的耐热性,在电力电子设备中越来越受欢迎。与硅基半导体一样,WBG 器件的电气性能对衬底纯度非常敏感。为满足严格的性能和质量要求,必须采用合适的分析技术密切监测 SiC 和 GaN 晶圆衬底中的污染物水平。正如与 IAS 团队的另一项合作研究所述,WBG 材料无法被 HF 蒸气分解,因此 VPD 技术并不适用于这些非硅晶圆4。对此,我们使用了新开发的基于激光剥蚀技术的 ICP-MS 系统。

芯片制造中使用的其他材料

芯片制造中其他适用于 ICP-MS 或 ICP-MS/MS 分析的材料还包括金属有机化合物,如三甲基镓 (TMG)、三甲基铝 (TMA)、二甲基锌 (DMZ)、四乙氧基硅烷 (TEOS) 和三氯硅烷 (TCS)。这类化合物是用于在金属有机化学气相沉积 (MOCVD) 和原子层沉积中金属薄膜或外延晶体层生长的前体。

Al、Cu、Ti、Co、Ni、Ta、W 和 Hf 等纯金属则作为物理气相沉积 (PVD) 的溅射靶,用于在晶圆表面上沉积金属薄膜。高介电常数材料包括 Zr、Hf、Sr、Ta 和稀土元素 (REEs) 的氯化物及醇盐。这些材料的可接受污染物浓度各有限制,需要使用 ICP-MS 或 ICP-MS/MS 进行分析。

光刻胶

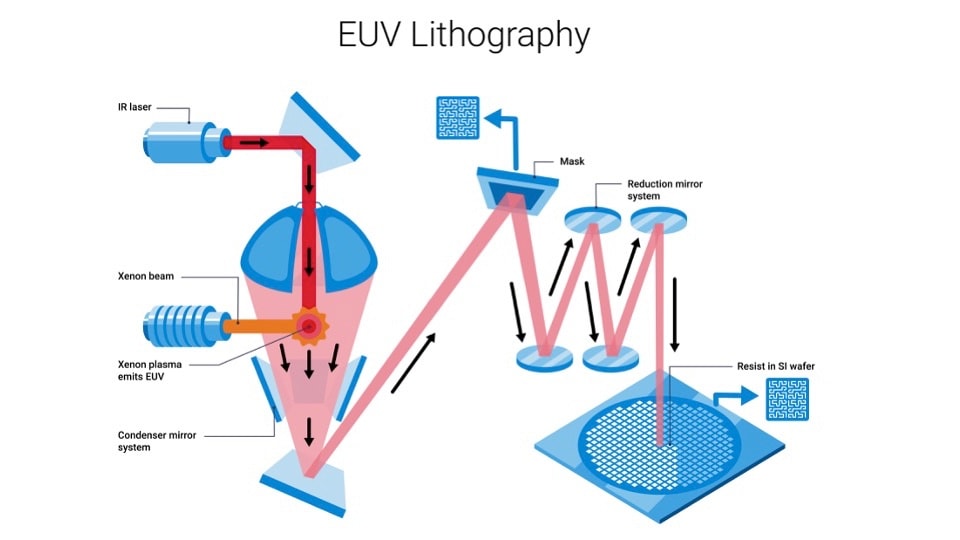

光刻胶 (PR) 是集成电路制造光刻步骤中使用的关键材料之一,在光刻步骤中,复杂的图案被蚀刻到晶圆表面以构建 IC 电路。光刻技术使用投射到晶圆表面上的紫外图像来再现电路的每一层所需的特定图案,而 PR 是光刻工艺的关键材料(图 3)。根据不同的应用领域,印刷电路板 (PCBs)、液晶 (LCs) 和液晶显示器 (LCDs) 以及 ICs 会使用不同类型的 PR。

在这一综合性研究中,我们使用 8900 ICP-MS/MS 定量分析了三种 IC 级光刻胶样品中的 20 种关键痕量元素。光刻胶样品和校准标样均使用丙二醇甲醚乙酸酯 (PGMEA) 溶剂进行制备。

在单次分析中,所有元素均获得了个位数 ppt 或亚 ppt 级的 BECs(表 1),并且在 0.1 ppb 加标光刻胶样品的连续 1 小时重复测定中获得了优异的精度和回收率。三种不同的 IC 级光刻胶样品用 PGMEA 稀释 10 倍后进行测量。根据 PGMEA 外部校准曲线确定光刻胶样品中的测试元素浓度,经稀释倍数校正后的计算结果(原始光刻胶样品中的浓度,以 μg/L 为单位)如表 1 所示。

结果表明,所有三个光刻胶样品的污染水平均较低。部分元素的含量较高,例如光刻胶样品 1 中的 Fe、Zn 和 Sn 以及样品 2 中的 Ca。然而,所有测试元素含量均未超出当前 IC 级光刻胶中杂质元素的最高允许范围 (1-10 ppb)。样品 3 中的测试元素含量均未超过 0.2 ppb,满足未来制程中光刻胶杂质元素含量 < 1 ppb 的要求。这些结果表明,8900 ICP-MS/MS 方法在复杂材料的常规质量保证测试中具有出色的灵敏度、稳定性和稳健性5。

DE-003355